FMEA - na czym polega? Jak wdrożyć analizę FMEA?

FMEA to analiza przyczyn i skutków wad, pochodzi od angielskiej nazwy FailureMode and Effects Analysis. FMEA to metoda zarządzania jakością, która opiera się na analize związków przyczynowo-skutkowych. Wykorzystuje się ją w celu eliminacji wad w procesie wytwarzania produktu.

Jak działa metoda FMEA?

Metoda FMEA polega na identyfikacji wad, pozwala na ocenę konsekwencji oraz identyfikację przyczyny występującego błędu. FMEA to także metoda prewencyjna, pozwala ona na zapobieganie występowania wad poprzez wdrożenie rozwiązań korygujących oraz systematyczną kontrolę procesu.

FMEA pozwala na ciągłe doskonalenie procesu poprzez cykliczne analizy. Uzyskane wyniki umożliwiają nam wprowadzanie poprawek oraz usprawnień.

Rodzaje FMEA

Metoda FMEA działa niezależnie od wielkości produkcji, działa zarówno w produkcji jednostkowej jak i masowej. Duża zaletą metody FMEA jest możliwość analizy nie tylko dla konkretnego produktu, ale także dla całego procesu.

FMEA produktu

FMEA produktu (ang. Product FMEA) to metoda analizy ryzyka, która ma na celu identyfikację potencjalnych źródeł awarii w produkcie, określenie ich skutków oraz przyczyn, które mogą prowadzić do wystąpienia tych awarii. Analiza FMEA produktu jest często stosowana w fazie projektowania produktu, ale może również być użyta do analizy istniejących produktów.

W ramach analizy FMEA produktu, zespół odpowiedzialny za projektowanie lub produkcję produktu dokonuje identyfikacji potencjalnych sposobów awarii (tzw. „failure modes”) oraz określa ich skutki i częstość występowania. Następnie analizowane są przyczyny tych awarii oraz sposoby ich wykrywania i zapobiegania.

Na podstawie wyników analizy FMEA produktu, zespół może wprowadzić zmiany w projekcie lub procesie produkcji, aby zminimalizować ryzyko wystąpienia awarii. Możliwe działania zapobiegawcze mogą obejmować zmiany w projekcie produktu, modyfikacje procesów produkcyjnych, szkolenie personelu lub stosowanie dodatkowych testów jakości.

Celem FMEA produktu jest minimalizacja ryzyka wady produktu, co pozytywnie wpływa na zadowolenie klienta, a także na reputację firmy. Analiza FMEA produktu jest istotnym narzędziem w procesie projektowania i produkcji, które pozwala na zapobieganie awariom i zwiększenie jakości produktów.

FMEA procesu

FMEA procesu (ang. Process FMEA) to metoda analizy ryzyka stosowana w inżynierii i zarządzaniu jakością, która ma na celu identyfikację potencjalnych sposobów awarii (tzw. „failure modes”), określenie ich skutków oraz przyczyn, które mogą prowadzić do wystąpienia tych awarii w procesie produkcyjnym.

Analiza FMEA procesu polega na dokładnym przeanalizowaniu każdego etapu procesu produkcyjnego, od momentu przyjęcia zamówienia aż do wydania gotowego produktu. W ramach analizy identyfikowane są potencjalne sposoby awarii, ich skutki oraz czynniki, które mogą przyczynić się do ich wystąpienia.

Kolejnym etapem jest ocena ryzyka, czyli określenie prawdopodobieństwa wystąpienia awarii oraz stopnia jej wpływu na proces produkcyjny i jakość produktu. Na tej podstawie oceniane są zagrożenia i priorytet działań mających na celu zapobieżenie lub zminimalizowanie ryzyka.

Na koniec, w oparciu o wyniki analizy, podejmowane są działania zapobiegawcze, takie jak wprowadzenie zmian w procesie, szkolenie personelu, kontrola jakości czy stosowanie dodatkowych narzędzi diagnostycznych. FMEA procesu ma na celu zapewnienie jakości produktów oraz minimalizację kosztów wynikających z wadliwych procesów produkcyjnych.

FMEA procesu jest skutecznym narzędziem zarządzania jakością, które pozwala na zminimalizowanie ryzyka w procesie produkcyjnym i zwiększenie efektywności procesu. Metoda ta jest szczególnie przydatna w branżach, gdzie jakość produktów jest szczególnie istotna, takich jak przemysł motoryzacyjny, lotniczy czy farmaceutyczny.

Etapy wdrażania FMEA

- Zidentyfikuj kolejność technologiczną

- Stwórz zbiór możliwych wad w procesie

- Stwórz zbiór prawdopodobnych skutków wad

- Stwórz listę przyczyn występowania wad

- Przeprowadź analizę potencjalnych wad

- Oceń ryzyko wystąpienia wady

- Zaplanuj działania korygujące, zapobiegawcze

- Zastosuj wymyślone działania korygujące, a następnie badaj ich skuteczność

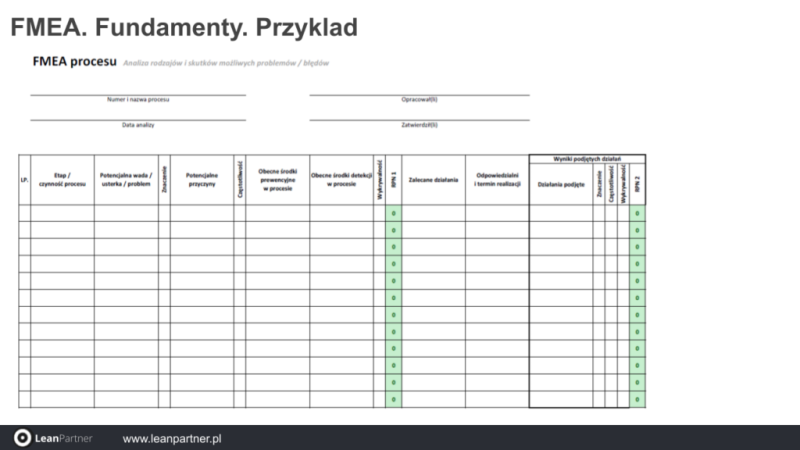

Aby ułatwić sobie pracę, możesz wykorzystać tabelę poniżej.

Operacja: opis operacji

Typ błędu: opis możliwego błędu

Opis skutków: opis skutków błędu

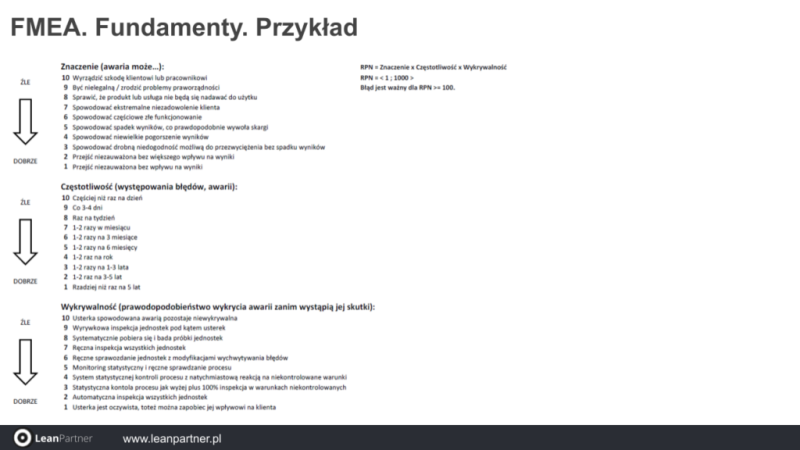

SEV: Uciążliwość dla klienta (1-10)

Możliwe przyczyny: opis przyczyny

OCC: Częstotliwość występowania (1-10)

Sposób zapobiegania: opis aktualnych metod zapobiegania

DET: skuteczność wykrywania (1-10)

RPN: wartość ryzyka

RPN obliczamy za pomocą wzoru:

Wartość ryzyka = SEV*OCC*DET

Otrzymane wyniki w tabeli należy posortować od najwyżej wartości RPN do najniższej. Kolejnym krokiem jest poprawa poszczególnych składowych.