Diagram SIPOC - czym jest? Jak stworzyć diagram?

Czym jest diagram SIPOC?

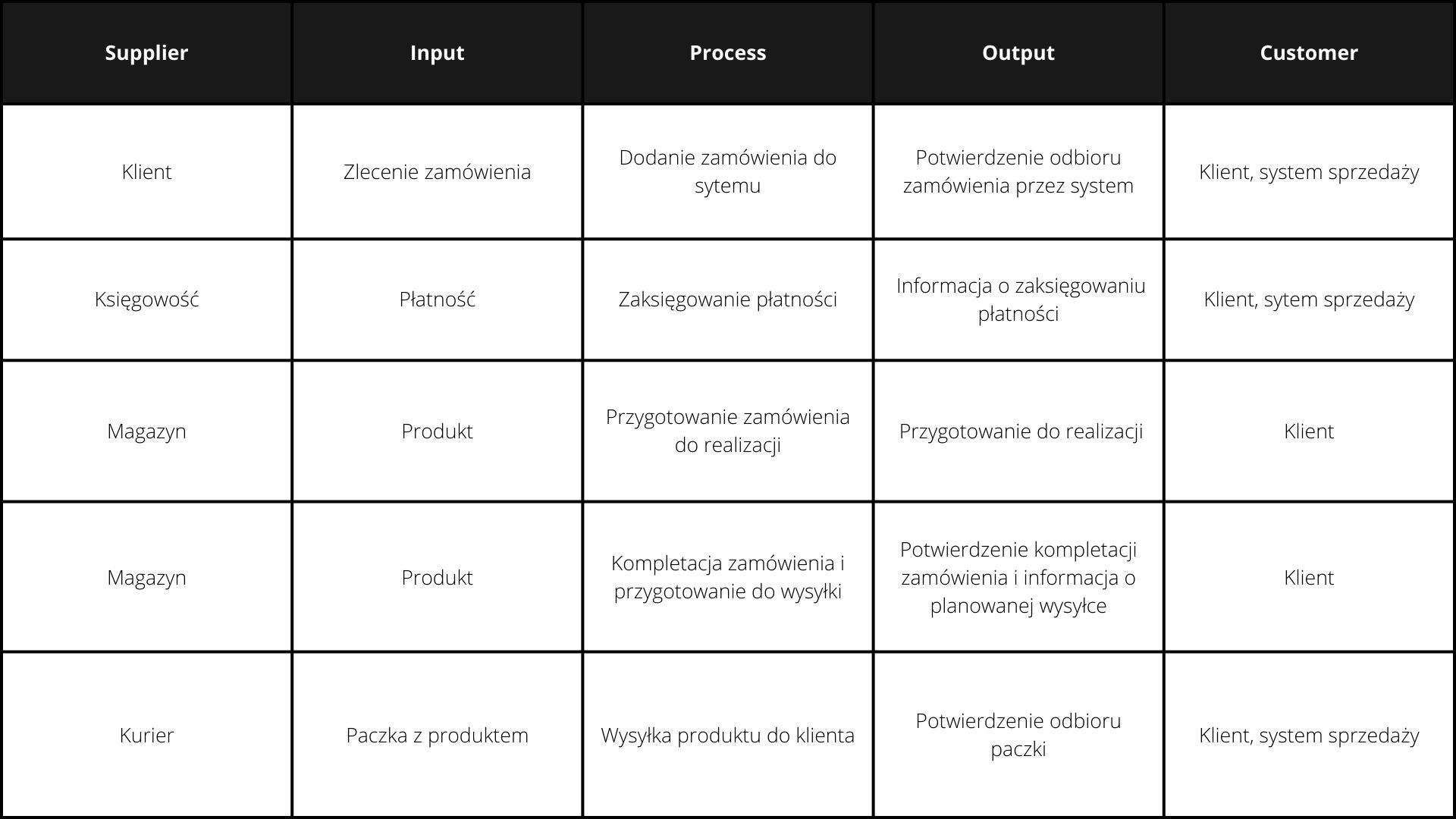

SIPOC to narzędzie zarządzania jakością, które służy do opisu i zrozumienia procesu biznesowego. Skrót SIPOC oznacza Supplier (dostawcy), Inputs (wejścia), Process (proces), Outputs (wyjścia) oraz Customer (klienci).

Diagram SIPOC przedstawia kluczowe elementy procesu biznesowego i zależności między nimi. Zaczyna się od dostawców, którzy dostarczają surowce lub usługi niezbędne do przeprowadzenia procesu. Następnie przedstawiane są wejścia, czyli elementy procesu, które wymagają działania, takie jak projekty, dokumenty lub specyfikacje.

Kolejnym elementem jest sam proces, czyli sekwencja działań, które przetwarzają wejścia w wyjścia. Po procesie przedstawione są wyjścia, czyli produkty, usługi lub informacje, które są generowane przez proces i mają być dostarczone klientom.

Na końcu znajdują się klienci, czyli osoby lub organizacje, które odbierają produkty lub usługi, i są głównymi beneficjentami procesu biznesowego. Diagram SIPOC służy do zrozumienia zależności między elementami procesu oraz do identyfikacji potencjalnych obszarów wymagających poprawy w celu zwiększenia jakości produktów lub usług.

SIPOC jest szczególnie przydatne w projektowaniu nowych procesów biznesowych lub w przypadku, gdy istniejące procesy wymagają zmian, aby osiągnąć lepsze wyniki. Diagram SIPOC może pomóc w ujawnieniu braków w procesie, które mogą prowadzić do problemów jakościowych lub nieefektywności, co pozwoli na wprowadzenie działań korygujących i usprawnienie procesu.

Alternatywą dla diagramu SIPOC jest Value Stream Mapping (VSM).

Opis diagramu SIPOC

Patrząc na zdjęcie z przykładem diagramu, widzimy, że po lewej stronie znajdują się dostawcy i wejścia. Po prawej stronie wyjścia i klienci.

Diagram SIPOC jest często wykorzysywanym narzędziem do identyfikacji naistotniejszych czynników, które mają wpływ na proces.

Tworzenie diagramu SIPOC, przykład SIPOC

Stworzenie diagramu SIPOC nie jest trudne. Do wykonania takiego diagramu należy przygotować informacje nt. :

– odbiorców naszego produktu

– dostawców materiałów wejściowych

– materiałów wejściowych i wyjściowych

– procesu pomiędzy wejściem, a wyjściem

Krok 1: Klienci (odbiorcy)

Tworzenie diagramu zaczynamy od końca, czyli od klienta.

W pierwszym etapie zbieramy informacje o tym kim jest nasz klient i czego oczekuje.

Klient to każdy, który w końcowym etapie otrzymuje od nas dane wyjściowe.

Klienci mogą być zewnętrzni i wewnętrzni, dlatego należy wykonać analizę, w jaki sposób dany klient wpływa na nasz proces.

Analiza klienta w pierwszej kolejności pozwoli na prawidłową identyfikację jego potrzeb

i wymagań. Wartością tego etapu będzie informacja, za co klient jest gotów zapłacić.

Krok 2: Wyjścia

Wyjścia oznaczają rezultaty naszej pracy.

Posiadając wymagania naszego klienta z kroku 1, jesteśmy w stanie określić czy nasze produkty spełniają jego oczekiwania.

Krok 3: Proces

W tym kroku należy zebrać wszystkie etapy naszego procesu.

Etapy procesu powinny zawierać ogólne kroki, bez szczegółów. Zebranie informacji w tym kroku pozwoli nam na zrozumienie, gdzie proces się zaczyna i kończy.

Krok 4: Wejścia

Wejścia to nic innego jak materiały dostarczane przez naszych dostawców, które są niezbędne do przebiegu procesu. Podczas wykonywania tego kroku warto zwrócić się

o pomoc do wszystkich osób uczestniczących w procesie – dzięki temu, nie pominiemy żadnych potrzebnych materiałów.

Krok 5: Dostawcy

W tym kroku należy wpisać do diagramu dostawców, którzy mają bezpośredni wpływ na proces. Podczas analizy dostawców sprawdź towary z punktu 4.

Diagram SIPOC może być edytowany, gdyż warto wprowadzać usprawnienia do swojego procesu.

W jakim celu tworzy się diagram SIPOC?

Diagram SIPOC pozwala nam na dogłębną analizę procesu. Może być dobrym narzędziem

do identyfikacji problemów w procesie. Diagram SIPOC pozwala także na szybkie wdrożenie nowych pracowników do procesu.

Diagram SIPOC odpowiada także na pytania:

– jakie są wymagania odbiorcy?

– kto jest naszym klientem?

– jak zaspokoić potrzeby klienta?