Mapowanie procesów - jak stworzyć dobrą mapę procesów

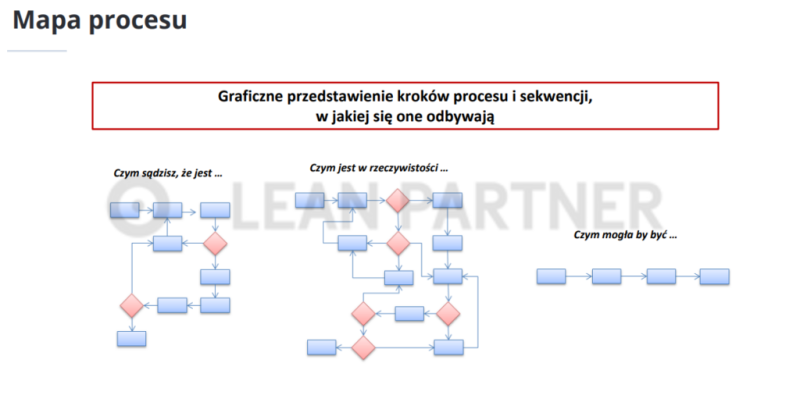

Mapowanie procesów polega na ich odpowiedniej wizualizacji – najlepiej w postaci mapy.

Należy to zrobić w taki sposób aby to co widzimy było dla nas zrozumiałe i pozwalało na odczytanie istotnych danych i informacji o poszczególnych działaniach, które zostały odwzorowane.

Tworzenie mapy procesów pozwala na pokazanie zależności i współzależności pomiędzy poszczególnymi działami w organizacji.

Mapowanie procesów umożliwia na etapie tworzenia mapy opisanie istotnych procedur, instrukcji, elementów procesu, które wchodzą w skład wykonywanej pracy (procedury).

Jest jest elementem niezbędnym i początkowym, podczas każdej inicjatywy mającej na celu wprowadzenie zmian w zakresie zarządzanie procesami

w przedsiębiorstwie. Zazwyczaj stanowi pierwszy krok na ścieżce optymalizacji procesów.

Cel mapowania procesów

Celem mapowania jest identyfikacja poszczególnych kroków działania, i jednocześnie eliminacja do minimum, miejsc występowania marnotrawstw, które powodują, że proces jest mniej efektywny.

Mapa procesu nie może być celem samym w sobie. W skutecznym mapowaniu procesów, celem analizy jest zaprojektowanie i wdrożenie takiego przepływu procesu, w którym skupiamy się na dodawaniu wartości – czyli na takim scenariuszu wykonywania pracy, który ma sens dla Klienta i samych pracowników.

Pierwsze mapowanie procesu w zależności od przyjętej koncepcji mapy procesów, może obejmować wszystkie obszary zarządzania, bądź tylko wybrany obszar funkcjonalny organizacji.

Symbole mapy procesu - legenda i symbole BPMN

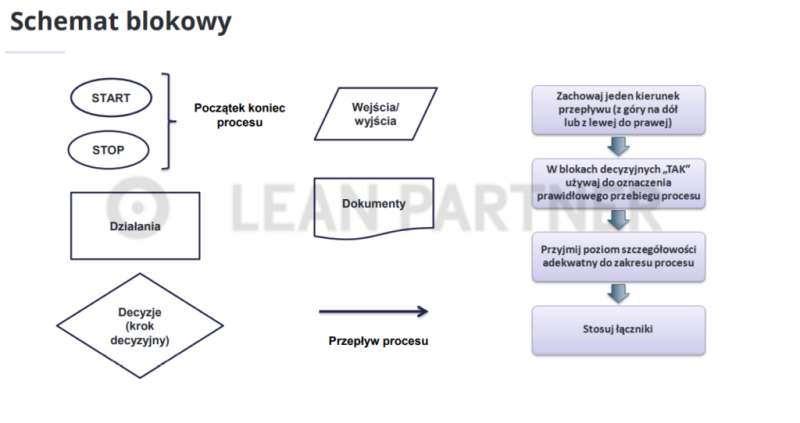

Podstawowa mapa procesu – diagram procesu zawiera następujące symbole mapy procesu:

Równoległobok – symbol informujący o przepływie informacji lub materiału wejściowego lub wyjściowego do procesu

Prostokąt – symbol mapy procesu określający aktywności– zawiera opis etapu procesu realizowanego w danym kroku

Romb – symbol decyzyjny – oznacza punkt, w którym podejmuje się kluczowe decyzje dla realizowanego procesu

Elipsa – symbol oznaczający punkt rozpoczęcia startu oraz wyjścia procesu

Strzałka – symbolizuje połączenie kluczowych elementów procesu

Jak stworzyć mapę procesów?

Wyróżniamy dwa podstawowe najczęściej wykorzystywane typy map procesów:

- Mapę stanu obecnego określająca aktualną sytuację w przedsiębiorstwie

- Mapa stanu przyszłego obrazuje stan oczekiwany po wdrożeniu usprawnień w mapowanym procesie.

Mapa procesów tworzona jest najczęściej w formie wizualnej przy pomocy kartki papieru oraz ołówka. Jednak by móc wykorzystywać tak podstawowe narzędzia, trzeba dysponować nabytą wiedzą dotyczącą metody mapowania. Obecnie wykorzystuje się bardzo często aplikacje wspierające proces mapowania.

Podstawowe, najczęściej stosowane narzędzia dedykowane realizacji mapowania procesów to:

Podstawowe rodzaje mapowania procesów biznesowych wykorzystane na co dzień przez szereg organizacji.

Poniżej przedstawiamy różne rodzaje map procesów wykorzystywane w różnych sektorach biznesowych oraz aktualnej potrzeby organizacji. Wykorzystywane w zależności od realizowanego zakresu procesu w danej organizacji.

Diagram przepływu nazywany również schematem blokowym powiązań, służy do wizualnej prezentacji procesu. Jest najprostszą formą mapowania procesów. Zastosowanie prostego diagramu procesu biznesowego umożliwia w jasno przedstawiony sposób, rozpoznanie właściwej kolejności zdarzeń krok po kroku w logicznej sekwencji kroków procesu.

VSM (Mapowania strumienia wartości) jest dogłębna analiza procesów zachodzących w firmie. Zazwyczaj VSM wykorzystywany jest w firmach produkcyjnych do rozbudowanej wizualizacji analizowanego procesu firmy. Graficzne przedstawienie procesu ma na celu dostarczenie szerokiego wachlarza informacji począwszy od wymagań klienta jego dostawców, aż do kompleksowej analizy procesu produkcyjnego.

Makigami (japońskie słowo oznaczające „rolkę papieru”) wizualizuje przebieg mapowanych procesów, w których produkt lub usługa nie są od razu widoczne. Mapowanie procesów metodą Makigami wykonywane jest najczęściej w procesach administracyjnych lub usługowych.

Sesja Makigami to potężny i interaktywny sposób rejestrowania funkcjonowania procesu. Tego, co tak naprawdę dzieje się w organizacji. Skutecznie narysowana mapa procesu stanowi jasny obraz poszczególnych etapów procesu. Wynik mapowania procesów metodą Makigami przedstawia wykorzystane informacje, wymagany czas, etapy wartości dodanej i straty w sposób jasny dla odbiorcy.

Mapowanie procesów BPMN inaczej nazywane notacją modelu procesu biznesowego, to metoda schematu blokowego – diagramu procesu, która przedstawia kroki planowanego procesu biznesowego. Narzędzia mapowania procesów takie jak BPMN w jasny i transparentny sposób pozwalają przedstawić szczegółową sekwencję podejmowanych działań biznesowych sprawiając, że proces mapowania staje się przyjemny i zrozumiały dla większości osób. Dzięki mapowaniu procesów metodą BPMN odbiorca, poprzez standardowe diagramy procesu jest w stanie, w szybki sposób zrozumieć etapy mapowania procesów nie skupiając się w dużej mierze na metodzie, lecz na omawianym procesie, rysując diagram przepływu procesu.

Mapowanie procesów krok po kroku

8 kroków mapowania procesów

- Mapa procesu powinna określać wymagania oraz potrzeby klienta

- Narysuj przebiegu procesu – diagram przepływu procesu

- Wybierz dane oraz wskaźniki, które stanowią podstawy zarządzania procesami, które mapujesz

- Przejdź przez proces, zbierz informacje, dane nt. zapasów i kolejek. Automatyzacja procesów biznesowych może stanowić wsparcie w tym kroku

- Wypełniej bloki danych – skorzystaj z szablonów map procesów

- Poprzez mapę procesu zwizualizuj przepływ

- Zaprezentuj przepływ dotyczący informacji

- Podsumuj zakres mapowanego procesu (wartość dodana vs. lead time, koszty itp)

Podsumowanie: Mapowanie procesów za pomocą metod BPMN (Business Process Model and Notation) oraz VSM (Value Stream Mapping) ma wiele korzyści ekonomicznych. Oto niektóre z nich:

Identyfikacja i eliminacja marnotrawstwa: Zarówno BPMN, jak i VSM pozwalają na dokładne zrozumienie procesów organizacji i ich składników. Dzięki temu można zidentyfikować marnotrawstwo, czyli wszelkie działania, które nie dodają wartości dla klienta ani organizacji. Usuwanie tych elementów prowadzi do efektywniejszych i bardziej opłacalnych procesów.

Optymalizacja przepływu pracy: Mapowanie procesów umożliwia zidentyfikowanie wszelkich opóźnień, czy niepotrzebnych czynności w przepływie pracy. Pozwala to na wprowadzenie zmian mających na celu zwiększenie efektywności, skrócenie czasu cyklu i zwiększenie wydajności, co z kolei prowadzi do oszczędności czasu i zasobów.

Wykrywanie i eliminowanie błędów: Dokładne mapowanie procesów ułatwia identyfikację miejsc, w których mogą wystąpić błędy lub opóźnienia. Dzięki temu można wprowadzić odpowiednie mechanizmy kontroli jakości i procedury naprawcze, minimalizując tym samym straty finansowe związane z błędami i problemami jakościowymi.

Usprawnienie współpracy i komunikacji: Mapowanie procesów za pomocą BPMN i VSM pomaga w zrozumieniu relacji między różnymi działami i jednostkami w organizacji. Ujawnia miejsca, w których występują opóźnienia lub niejasności w komunikacji. Poprawa współpracy i komunikacji między zespołami przekłada się na większą efektywność i oszczędności, a także minimalizuje ryzyko błędów i konfliktów.

Matryca RACI (Responsible, Accountable, Consulted, Informed) to narzędzie zarządzania procesami, które definiuje role i odpowiedzialności w ramach procesu. Oto opis poszczególnych ról w matrycy RACI:

Responsible (Odpowiedzialny): Osoba lub zespół odpowiedzialny za wykonanie konkretnego zadania w ramach procesu. Są oni odpowiedzialni za przeprowadzenie działań zgodnie z ustalonym planem.

Accountable (Odpowiedzialny główny): Osoba, która jest ostatecznie odpowiedzialna za wyniki i rezultaty procesu. Mają władzę podejmowania decyzji i są odpowiedzialni za osiągnięcie celów procesu.

Consulted (Konsultowany): Osoby lub zespoły, które mają wiedzę lub ekspertyzę potrzebną do podjęcia decyzji lub realizacji zadania. Ich opinie i wskazówki są brane pod uwagę w procesie decyzyjnym.

Informed (Poinformowany): Osoby lub zespoły, które muszą być poinformowane o postępie procesu lub podejmowanych decyzjach, ale nie są zaangażowane bezpośrednio w jego wykonanie.

Matryca RACI ma praktyczne zastosowanie w zarządzaniu procesami w organizacji, ponieważ:

- Ustala jasne role i odpowiedzialności, zapobiegając zamieszaniu i niejasności dotyczących zadań i decyzji.

- Zwiększa przejrzystość i odpowiedzialność w organizacji, ponieważ każda osoba jest przypisana do określonej roli.

- Ułatwia identyfikację luk w komunikacji i współpracy między różnymi jednostkami organizacji.

- Pomaga w identyfikacji zadań, które wymagają szczególnej uwagi ze strony zarządu, a także wskazuje na osoby, które ponoszą ostateczną odpowiedzialność za wyniki.

- Przyczynia się do zwiększenia efektywności, oszczędności i jakości procesów, ponieważ jasno określa, kto jest odpowiedzialny za ich wykonanie i kogo należy skonsultować lub poinformować.

- Może być wykorzystywana jako podstawa do ustalania uprawnień i struktury organizacyjnej, aby dopasować odpowiednie zasoby do odpowiedzialności w procesa

Jeśli zainteresował Cię temat mapowania procesów, zapraszamy Cię do przeczytania pozostałych artykułów, na których m.in. dowiesz się jak wprowadzić i rozwinąć system zgłaszania pomysłów, który zwiększy Twoją efektywność.

https://leanpartner.pl/system-sugestii-pracowniczych-kaizen/

Nasz autorski system sugestii funkcjonuje w szeregu organizacji, zarówno tych produkcyjnych, jak i usługowych.

Zapraszamy do kontaktu.