Baza wiedzy o Lean Management

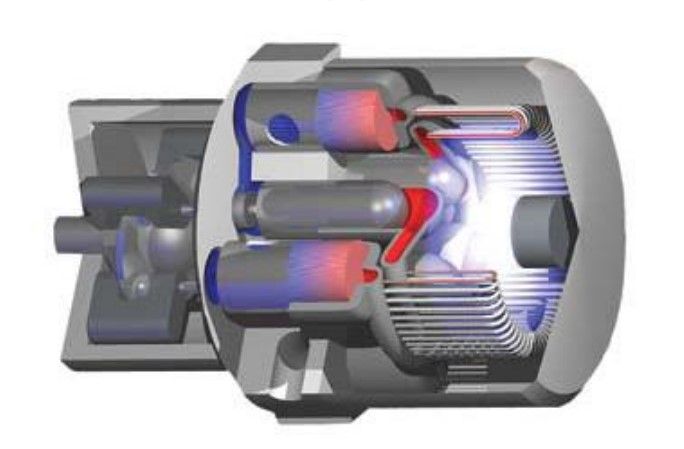

Silnik Stirlinga. Kaizen, innowacja, rewolucja czy „specjalnie” zapomniana technologia?

Silnik Stirlinga, dzięki swojej zdolności do przekształcania ciepła w energię mechaniczną bez spalania paliwa, oferuje...

Wskaźnik OTIF. On-time-in-full

OTIF, czyli "on-time-in-full", to wskaźnik, który mierzy, jak często dostawcy w procesie dostarczają zamówienia dokładnie...

EFEKTYWNOŚĆ, WYDAJNOŚĆ, PRODUKTYWNOŚĆ

Czy efektywność, wydajność i produktywność to znaczy to samo? Nie, efektywność, wydajność i produktywność to...

Analiza QRQC

Quick Response Quality Control (QRQC) jest metodą zarządzania jakością, która polega na szybkim reagowaniu i...

MSA – analiza systemów pomiarowych

MSA to metoda oceny jakości i niezawodności systemów pomiarowych, która służy do zidentyfikowania i usunięcia...

SPC – statystyczne sterowanie procesem

SPC, czyli Statistical Process Control, to metoda zarządzania procesami produkcyjnymi, która polega na ciągłym monitorowaniu...

Diagram korelacji

Diagram korelacji to narzędzie statystyczne, które służy do określania stopnia zależności pomiędzy badanymi zmiennymi Zebranie...

Analiza DFMEA

DFMEA to metoda analizy ryzyka i identyfikacji potencjalnych wad produktu. Ma na celu poznanie i...

Diagram żółwia

Diagram Żółwia to narzędzie mające na celu zamodelowanie procesów biznesowych. Pomaga w projektowaniu i optymalizowaniu...

IATF 16949

Wymagania IATF narzucają dostawcom konieczność realizacji wytycznych zapisanych w normie, dzięki czemu norma ma charakter...

Zapisz się

do newslettera!

Zapisz się i bądź na bieżąco z artykułami

i wydarzeniami Lean.