Czym jest Diagram Ishikawy (Rybiej Ości)? - analiza przyczynowo skutkowa

- „Nasze pozorne przypuszczenia mają głębsze dno, niż nam się na początku wydaje.”

- „Problemy, z którymi często się spotykamy, można opisać przysłowiem właśnie o rybie “Ryba psuje się od głowy”.

Takim tokiem myślenia kierował się też Kaoru Ishikawa, profesor Uniwersytetu Tokijskiego, projektant jednego z narzędzi wspierających określenie przyczyn problemów występujących w analizowanych procesach.

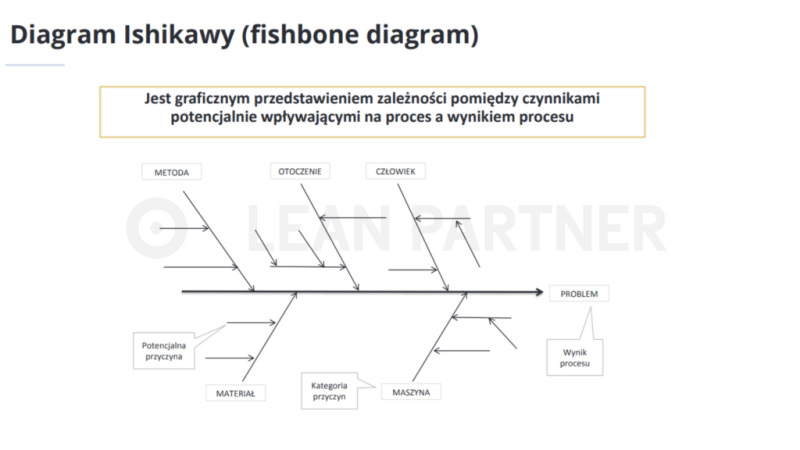

Diagram rybiej ości przypomina swoim wyglądem rybią ość. Jak z niego poprawnie skorzystać?

Diagram Ishikawy, zwany również diagramem rybiej ości, jest narzędziem do analizy przyczynowo skutkowej, które służy do identyfikowania i analizowania różnych czynników, które mogą wpływać na jakość procesu lub produktu. Jest to jedno z najważniejszych narzędzi w Six Sigma i Total Quality Management.

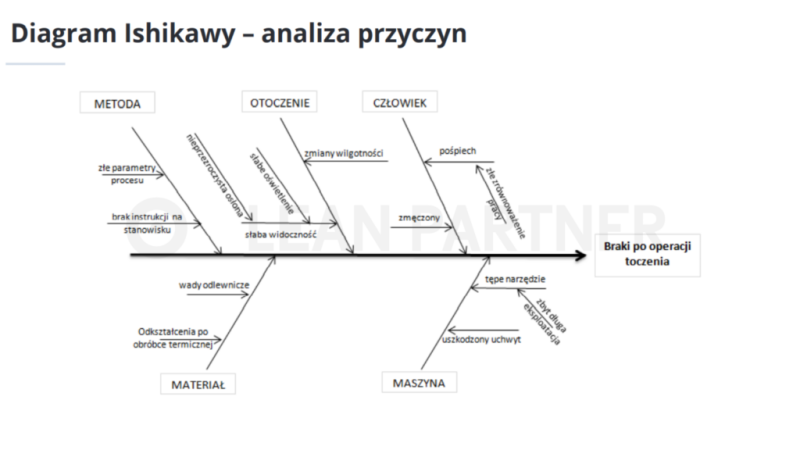

Diagram przyczynowo skutkowy jest szczególnie przydatny w identyfikowaniu głównych czynników, które mają wpływ na jakość procesu lub produktu. Pozwala również na określenie, które z tych czynników są najważniejsze i wymagają najwięcej uwagi. To narzędzie jest bardzo skuteczne w identyfikowaniu i rozwiązywaniu problemów jakościowych, które mogą występować w procesie lub produkcie.

Zastosowanie diagramu ishikawy ma swoje odzwierciedlenie w różnych branżach, takich jak produkcja, usługi, medycyna, transport itp. Przykładowo w przemyśle motoryzacyjnym, diagram Ishikawy może być użyty do identyfikowania przyczyn problemów związanych z jakością samochodów, takich jak awarie silnika lub usterki karoserii.

Zalety diagramu Ishikawy

- Prosty do zrozumienia: Diagram Ishikawy jest łatwy do zrozumienia dla wszystkich osób, niezależnie od ich poziomu wiedzy czy doświadczenia.

- Skuteczny w identyfikowaniu przyczyn problemów: Graficzna analiza problemu pozwala na szybkie i skuteczne identyfikowanie przyczyn problemów jakościowych, co pozwala na szybkie rozwiązanie problemów.

- Pomaga w identyfikowaniu głównych czynników: Tworzenie diagramu Ishikawy pozwala na określenie, które z wielu czynników mają największy wpływ na jakość procesu lub produktu, co pozwala na skupienie się na zdefiniowaniu problemu.

- Podejście zorientowane na działanie: Zastosowanie diagramu przyczynowo skutkowego, skłania do działania, ponieważ umożliwia identyfikację problemów i proponowanie rozwiązań.

- Uniwersalność: Budowa wykresu Ishikawy ma zastosowanie w różnych branżach, takich jak produkcja, usługi, medycyna, transport itp., co pokazuje jego uniwersalność.

- Integracja z innymi narzędziami Six Sigma: Diagram Ishikawy jest często używany w połączeniu z innymi narzędziami Six Sigma, takimi jak Diagram Pareto, Diagram Kontrolny, Analiza Wartościowych Strumieni Procesów (VSM)

Budowa diagramu Ishikawy

Jeśli skierujesz swój punkt skupienia od symptomu (efektu końcowego czyli naszego nazwanego problemu) do każdej następnej odnogi (ości z kategorią; o tym dalej) i będziesz opisywać te przypuszczalne i w jakimś stopniu znane (np. w wyniku analizy lub obserwacji) przyczyny powstałego problemu to otrzymasz „bazę danych” potencjalnych przyczyn lub możliwych przyczyn powstania problemu. Może być kilka kategorii przyczyn.

W zależności od typu procesu i branży, w jakiej stosujemy diagram Ishikawy, będą pojawiać się nowe kategorie możliwych przyczyn, w których dany problem będzie rozkładany na czynniki pierwsze.

Wykorzystania diagramu Ishikawy - Opis metod diagramu

Dla procesu produkcyjnego kategorie przyczyn zwykle opisuje metoda 5m + E:

- Człowiek (Man)

- Maszyna (Machine)

- Materiał (Material)

- Metoda (Method)

- Pomiary (Measure)

- Środowisko (Environment)

A dla procesu administracyjnego zakres kategorii przyczyn opisuje metoda 6P:

- Ludzie (People)

- Miejsce (Place)

- Produkt (Product)

- Proces (Process)

- Procedury (Procedures)

- Polityka (Policy)

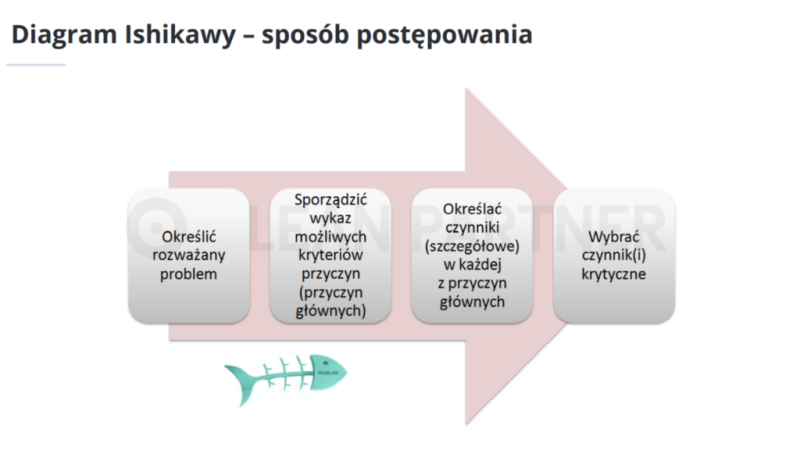

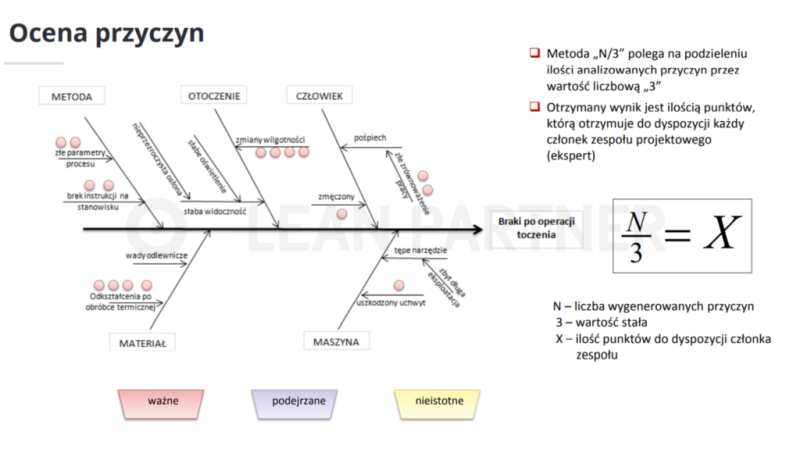

Analiza problemu

Dalsze kroki analizy problemu decydują o jakości diagram ishikawy.

- Wybierz kilka możliwych przyczyn problemu

- Wybierz jednostkę miary

- Gromadź dane przy pomocy zdefiniowanych kategorii przyczyn

- Określ całkowitą liczbę zdarzeń

- Nadawaj rangę nowym kategoriom w porządku malejącym

- Sporządź wykres

- Analizuj dane badanego problemu

- Określ dalsze kroki, a analiza problemu pozwoli wyłonić przyczynę źródłową zdefiniowanego problemu

Sposoby rozwiązywania problemów występujących w analizowanych procesach.

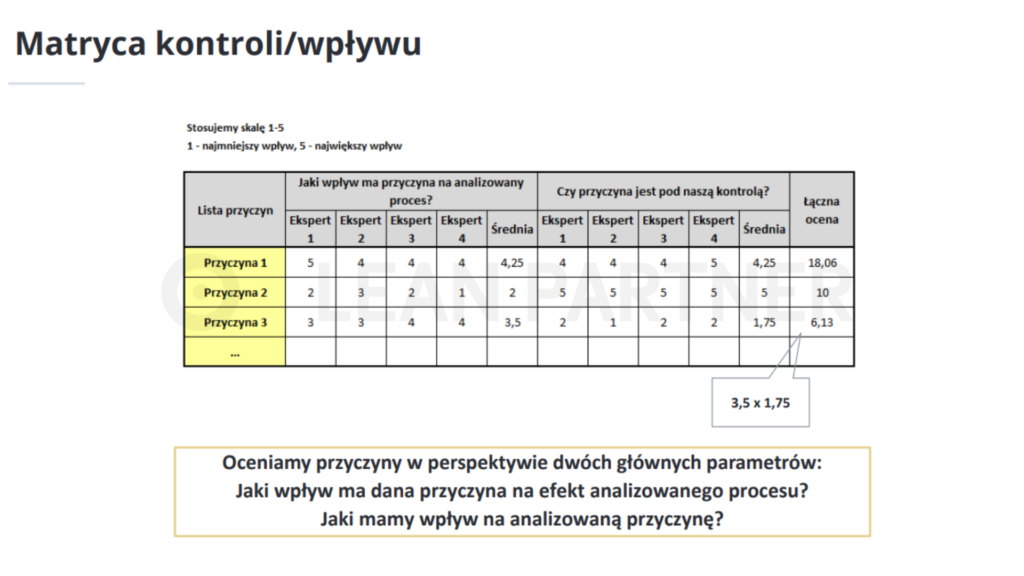

Po wstępnym rozpoznaniu przyczyny występowania problemu, kluczowa jest analiza diagramu i przeprowadzenie burzy mózgów z grupą interdyscyplinarną, ustala ona priorytety wpływu kategorii i wyszczególnionych przyczyn powstania problemu. Każdy z analizujących, argumentując ważność, wagę i uporządkowanie przyczyn problemu , powinien przedstawić swoją ścieżkę rozumowania i analizy badanego problemu. W ten sposób, praca z wykresem rybiej ości, niesie dodatkową wartość – wymianę wiedzy i doświadczeń.

Diagram ishikawy pozwala na identyfikację głównych przyczyn powstawania problemu. Całość podlega dalszemu poszukiwaniu przyczyny źródłowej, używając metody np. 5 WHYs lub poszerzonych analiz, którymi posługują się np. Lean Six Sigma Managerowie

Jeśli zainteresował Cię temat opisujący Diagram Ishikawy, zapraszamy Cię do przeczytania pozostałych artykułów, na których m.in. dowiesz się jak wprowadzić i rozwinąć system zgłaszania pomysłów, który zwiększy Twoją efektywność.

https://leanpartner.pl/system-sugestii-pracowniczych-kaizen/

Nasz autorski system sugestii funkcjonuje w szeregu organizacji, zarówno tych produkcyjnych, jak i usługowych.

Zapraszamy do kontaktu.