Co oznacza skrót PDCA? Czym jest cykl PDCA? Na czym polega koło Deminga?

Cykl Deminga to logiczny schemat postępowania, jest to narzędzie wspierające planowanie, zarządzenia i monitorowanie postępów prac. Powszechnie stosowane w zarządzaniu procesami. Procesem można określić już pojedyncze zadanie – zatem Cykl Deminga sprawdzi się wszędzie i w każdej sytuacji.

Definicja Cyklu Deminga nie jest skomplikowana, a jego zastosowanie w praktyce jest bardzo skuteczne. O schemat Cyklu Deminga opiera się większość doskonale zrealizowanych projektów.

Chcąc zdobyć wiedzę na temat cyklu Deminga ważne jest, aby usystematyzować kojarzone z nim znaczenia pokrewne.

Mówiąc o cyklu Deminga możemy się spotkać z określeniem PDCA (z ang. Plan, Do, Check, Act), modelem ciągłego doskonalenia Deminga i kołem Deminga. Jest on także ściśle powiązany z Lean Management, Kaizen oraz Problem Solving.

PDCA to Cykl lub koło Deminga – genialny sposób na poukładanie sobie „roboty”.

Jak i kiedy powstał cykl PDCA, cykl Deminga?

Twórcą cyklu PDCA jest Walter A. Shewhart, początkowo model PDCA dotyczył nadzoru

nad działaniami korygującymi przebieg rozregulowanych procesów.

Rozregulowany proces jest po prostu nieopłacalny, ponieważ w jego efekcie powstają wadliwe produkt lub usługi (1950r.).

W późniejszym czasie William Edwards Deming rozwinął cykl PDCA, a następnie go rozpropagował. Udoskonalony cykl PDCA okazał się skuteczny.

Ciekawostką jest fakt, że do dziś, nikt nie wymyślił lepszego rozwiązania.

Do czego służy cykl PDCA? Praktyczne zastosowanie cyklu PDCA

W praktyce cykl Deminga jest stosowany jako model działania i postępowania.

Zgodnie z logiką metody PDCA – w celu wprowadzania zmian, wprowadzenia innowacji (np. produkt, usługa) oraz optymalizacji istniejących procesów biznesowych w organizacji,

w sposób:

- kontrolowany (wszyscy wiedzą, dlaczego coś robimy. W świecie Lean Management nazywamy to kontekstem biznesowym, który oparty jest o wartość działania, sens działania),

- monitorowany (wszyscy mają świadomość zaawansowania prac. Bardzo często używamy do tego narzędzi wizualizacji statusów),

- i bezpieczny (wszyscy są świadomi ryzyk i robimy wszystko by ich uniknąć stosując np. FMEA)

Stosowanie cyklu Deminga w optymalizacji procesów biznesowych najczęściej polega na standaryzacji procesów oraz znajdowaniu rozwiązań, które zwiększają wydajność operacyjną

i efektywność finansową.

O skuteczności cyklu Deminga świadczy fakt, że został wprowadzony do kanonu działania TOYOTY i pozostaje w nim do dziś.

Cykl Deminga rozumiany jako cykl PDCA (z ang. Plan, Do, Check, Act) wpływa

na zaangażowanie zespołu, dzięki temu, że w logiczny sposób pokazuje:

- w jakim kierunku zmierzamy,

- co od czego zależy,

- czy, oraz w jaki sposób mamy wpływ na to, co robimy,

- czego się nauczyliśmy.

W związku z powyższym cykl PDCA jest coraz chętniej stosowanym podejściem nie tylko

w branżach produkcyjnych, ale także w branży IT w trakcie spotkań tzw. „daily”.

Głęboki sens iteracji cyklu PDCA docenia również służba zdrowia, która również podlega procesowi ciągłego doskonalenia – szczególnie w USA.

W Polsce jest kilka szpitali i placówek ochrony zdrowia, które stosują elementy metod zarządzania procesami m.in. LEAN i PDCA. Odnoszą na tym polu sukcesy.

Wdrożenie i stosowanie cyklu Deminga, etapy cyklu PDCA. Uwaga na PLAN!

Zacznijmy od tego by nasz cykl był kontrolowany – czyli logiczny, spójny i miał kontekst biznesowy oparty o wartość.

To jest bardzo ważne założenie, ponieważ jeśli przejdziemy do kolejnego etapu – czyli monitorowania prac, które będą bezwartościowe, w sposób oczywisty zmarnujemy zasoby.

Na tym etapie, kontekst biznesowy aby miał wartość musi odpowiadać rzeczywistej i realnej potrzebie np. pojedynczego Klienta, który jest w stanie ocenić efekty naszej pracy.

Przykład: Klient potrzebuje produkt o konkretnych parametrach (zielony, sześcian, 1m3, powierzchnia w 100% ze stali nierdzewnej, powierzchnia szczotkowana, inox). Należy ten produkt dostarczyć w określone miejsce (miejsce A) na dany czas (każdy piątek g 12:07). Cena musi być w granicach od 5 do 6,6 PLN.

Następnie przechodzimy do ustrukturyzowanego monitorowania działań:

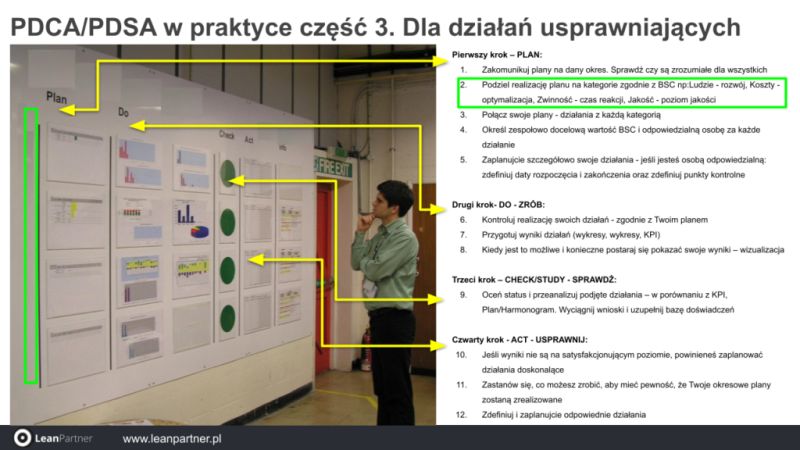

- Zaplanuj (PLAN) – w tej fazie wykonujemy wszystkie zadania dotyczące zaplanowanych działań. Musimy określić, co jest nam potrzebne. Czy posiadamy w swoim zespole wystarczające kompetencje, czy jednak powinniśmy skorzystać z pomocy z zewnątrz. Warto odpowiedzieć na następujące pytania::

- kto,

- co,

- kiedy ma zrobić.

Z góry powinniśmy założyć, co trzeba mierzyć (liczby, KPI) i monitorować (trendy), aby móc się odnieść do danych w fazie CHECK. W wyniku procesu planowania powstaje realny plan z jasnymi celami, który wprowadzamy w następnej fazie. Plan musi być SMART, inaczej metoda PDCA nie będzie działać. - Wykonaj (DO) – na tym etapie wdrażamy wszystkie założenia z wcześniejszego etapu na zasadzie testu. Test i próba jest bardzo ważna. Jednak jeszcze ważniejsze jest to, aby to , co mamy do zrobienia podzielić na mniejsze etapy, aby móc wykonać eksperyment w czasie nie dłuższym niż 10 dni. Ta zasada pozwala na uniknięcie ewentualnych kosztów związanych z pomyłkami na etapie (PLAN). To podejście zapewnia jeszcze jedno – pozytywne doświadczenia, które można później stosować jako dobrą praktykę – praktycznie od zaraz.

- Sprawdź (CHECK/STUDY) – w tej fazie sprawdzamy, czy wykonane działania przyniosły efekty, czy zadania są skuteczne, czy to co założyliśmy w ramach KPI zostało osiągnięte. Jeżeli tak, to przechodzimy do następnej fazy. Uczymy się wyciągając wnioski i dzielimy się spostrzeżeniami.

- Popraw (ACT) –w ostatnim etapie cyklu, jeżeli wszystkie działania przyniosły zamierzony efekt, możemy mówić o zakończeniu cyklu PDCA, jednocześnie wprowadzamy zrealizowane zadania jako standard na pozostałych obszarach przedsiębiorstwa implementując S (study – wnioskuj z praktyki).

Cykl domykamy kontrolą tak aby był dla Nas i dla Klienta bezpieczny

Jeżeli jednak nasze wdrożenie nie przyniosło wystarczających dla nas efektów, należy w ramach cyklu PDCA, przejść ponownie do fazy PLAN wprowadzając inne działania do momentu uzyskania satysfakcjonujących efektów.

Jak zapisać sobie zadania w postaci PDCA i to na jednej kartce. Poznaj A3

Raport A3 to narzędzie opracowane w kontekście LEAN, dostosowane do potrzeb Fabryk Toyota.

Głównym założeniem jest przedstawienie strukturalnego opisu problemu, jego przyczyn, planu działań, korekt oraz weryfikacji na pojedynczej kartce papieru A3.

Rozmiar ten był praktyczny w kontekście wymiany informacji między fabrykami za pomocą faksu w latach 70. XX wieku.

Metodyka łączy narzędzie 8D i zasadę PDCA, wspierając podejmowanie decyzji na podstawie faktów i danych.

Raport A3 pomaga w standaryzacji procesów, rozwiązaniu problemów i ciągłym doskonaleniu organizacji, zgodnie z zasadą Lean Management.

Zastosowanie Raportu A3 obejmuje jego rolę jako tablicy raportującej zastosowanie cyklu PDCA, procesu myślowego podczas rozwiązywania problemów oraz narzędzia do śledzenia i zarządzania zmianami.

Złote zasady A3 obejmują m.in. potrzebę zrozumienia problemu, wybór właściwego rozwiązania, i rozwijanie liderów poprzez rozwiązywanie problemów.

Korzyści z Raportu A3 to ciągłe doskonalenie (KAIZEN), rozwijanie umiejętności zarządczych, skoncentrowane działania w kierunku celu oraz postępowanie efektywne w czasie.

Co oznacza cykl PDSA? Wyjaśnienie "STUDY"

W ostatnich latach życia Edwards Deming zgłosił zastrzeżenia do trzeciego kroku metody PDCA. Uważał, że w trzecim kroku należy kłaść większy nacisk na analizę, a nie tylko na sprawdzanie rezultatów.

W wyniku czego słowo „Check” zamieniono na „Study”, a skrót zmieniono na PDSA.

Jednakże obecnie metoda została spopularyzowana jako cykl PDCA, gdyż w założeniu cyklu Deminga metoda powinna być wdrażana cyklicznie, a następnie wielokrotnie powtarzana z uwzględnieniem usprawnień z poprzedniej iteracji.

Ile czasu powinno nam zająć wdrożenie działań przy pomocy PDCA? Co to jest Metoda małych kroków i w czym pomaga?

- Zaplanuj (PLAN) - od 1 do 2 dni. Wyznacz cel oparty o dane i fakty.

- Wykonaj (DO) - od 5 do 10 dni. Wykonaj eksperyment w czasie nieprzekraczającym 10 dni.

- Sprawdź (CHECK) - od 7 do 14 dni. Zweryfikuj wyniki eksperymentu i porównaj z (PLAN).

- Popraw (ACT) - od 1 do 2 dni. Szybka korekta = niższe koszty błędów.

Jeśli krótkie terminy wydają się zbyt ambitne to znaczy, że przyszedł czas w naszym procesie doskonalenia na podzielenie zadań na mniejsze.

Opracuj plan

Pierwsze skojarzenie – więcej spotkań i raportów. Więcej czasu i pieniędzy przeznaczymy na działania nieproduktywne.

Niekoniecznie. Częstsza weryfikacja, krótkich i osiągalnych zadań sprawia, że działanie jest pod kontrolą i kolejny krok jest bezpieczny.

„Metoda małych kroków” polega na przede wszystkim odpowiedzialnym planowaniu i kontrolowaniu postępów. Dzięki tej metodzie unikniesz niespodziewanych i nadmiarowych kosztów. Które jak historia dowodzi – zawsze mogą się pojawić, gdy nie dostrzeżemy w porę ryzyk.

Metoda PDCA w sporcie

Oprócz biznesowych konotacji PDCA jest szeroko stosowanym podejściem z profesjonalnym sporcie.

Cykl Deminga stanowi istotną rolę w zdobywaniu przewagi nad konkurentem.

Kluczową rolę odgrywają dane, które zbierane i analizowane pozwalają na stworzenie planu rozwoju i doskonalenia.

Praktyka pokazuje, że stosując cykl PDCA w dziedzinach technicznych i w tych, w których istotna jest wytrzymałość.

Dobrym przykładem są skoki narciarskie oraz biegi długodystansowe – w tym maraton.

Polscy profesjonalni sportowcy, min. Iga Świątek (tenis), Robert Lewandowski (piłka nożna) oraz Ewa Swoboda (sprint) znani są z tego, że testują nowe rozwiązania (PD), weryfikują postępy (C/S) i jeśli zachodzi taka potrzeba dokonują szybkiej korekty (A).

Takie podejście powoduje, że odnoszą sukcesy.

Warto zauważyć, że dzięki wykorzystywanym metodom zarządzania jakością, stosują podejście elastyczne – jest ono dalece bardziej skuteczne niż długoterminowe określony plan, który co do zasady może być obarczony błędami co do strategii i kierunku rozwoju.

Powyższy film przedstawia proces nauki salta. Jego wykonanie nie byłoby możliwe bez zastosowania kroków cyklu PDCA.

Unikajmy odkładnia prac w czasie, cały proces powinien zająć nam maksymalnie cztery tygodnie.

Co daje nam wdrożenie cyklu Deminga?

- Realizacja działań, które mają sens - PDCA, zapewnia lepsze planowanie i kontakt z klientem

- Wprowadzenie do przedsiębiorstwa ciągłej, systematycznej poprawy - wpływa na rozwój firmy

- Uświadomienie sobie przez pracowników problemów, na które wcześniej nikt nie zwrócił uwagi

- Szybszy przebieg realizacji nowego wdrożenia

- Rozwiązywanie problemów na podstawie danych oraz testów

- Standaryzacja procesów

Cykl Deminga - zastosowanie w praktyce

W praktyce Cykl Deminga możemy wykorzystać w każdej branży, dziale oraz projekcie. Standaryzując i usprawniając pracę w biurze czy w fabryce warto wykorzystać PDCA.

To się po prostu opłaca! Cykl Deminga wykorzystywany jest podczas procesu rozwiązywania problemów, wdrażaniu nowych procesów, usprawnianiu już istniejących oraz planowaniu tych, które dopiero chcemy wprowadzić.

Ciekawostką jest fakt, że zastosowanie PDCA w zarządzaniu projektem i działem w firmie przynosi wymierne korzyści już w pierwszym miesiącu stosowania. Więcej o rzeczywistych rezultatach zastosowania przeczytasz tutaj: https://leanpartner.pl/logistyka-branza-produkcyjna-nisko-i-wysoko-seryjna/

Udział metody PDCA, cyklu Deminga

w systemach zarządzania

PDCA jest fundamentem systemów zarządzania opartych o ISO. Wprowadzenie cyklu ciągłego doskonalenia do przedsiębiorstwa pozwala na prawidłowe i efektywne zarządzanie.

Norma ISO 9001 mówi, że PDCA może być stosowany do wszystkich procesów i do systemu zarządzania jakością. Jednym z celów ISO 9001 jest zapewnienie stabilności i powtarzalności procesów, osiągniecie tych założeń zapewni nam wprowadzenie cyklu Deminga.

PDCA nie odnosi się tylko do ISO 9001. W ISO 14001 znajdziemy informację, że cykl PDCA wykorzystywany jest przez przedsiębiorstwa do osiągania ciągłego doskonalenia.

Cykl PDCA, koło Deminga a Kaizen - proces ciągłego doskonalenia

Według cyklu Deminga szybkie, osiągalne i proste działania, które są realizowane systematycznie, a następnie wprowadzane jako standard, umożliwiają efektywny rozwój. PDCA wykorzystywane jest w narzędziu Quick Kaizen. Karta Quick Kaizen zakłada, że należy przejść przez wszystkie kroki zawarte w cyklu Deminga, aby skutecznie rozwiązać problem.

W fazie PLAN warto wykorzystać narzędzie 5Whys, które przyśpieszy pracę nad pierwszym etapem.

Zarówno Kaizen, jak i cykl Deminga dążą do ciągłego doskonalenia. Małe, ale przemyślane zmiany, które są stale wprowadzane, dadzą przedsiębiorstwu więcej niż duży projekt realizowany tradycyjnymi metodami.

Zastosowanie PDCA w optymalizacji

Działania podnoszące wydajność charakteryzują się wysokim poziomem ryzyka.

Wynika to z faktu realizacji projektów w trakcie rutynowej pracy przedsiębiorstwa.

Należy spełnić wiele rygorystycznych wymagań, aby wprowadzane zmiany miały sens

i dawały zamierzony efekt.

Do tych działań należy m.in. gruntowna analiza danych, które wynikają wprost z zaobserwowanej sytuacji oraz sposób wprowadzania zmian, który angażuje pracowników danej firmy.

Najlepszym nauczycielem jest praktyka i warto to wziąć pod uwagę chcąc działać skutecznie.

Nieocenioną wartością cyklu PDCA jest wyciąganie wniosków i dzielenie się doświadczeniami. Taką metodę stosują szefowie projektów i warsztatów w Akademia Opex, a także w programach certyfikujących na poziomie:

Rozwinięcie cyklu Deminga, PDCA

Rozwinięciem cyklu Deminga jest DMAICS, czyli model ciągłego doskonalenia. Nazwa pochodzi od słów: Define, Measure, Analyze, Improve, Control, Standardize.

W języku polskim oznaczają one: definiowanie, pomiar, analiza, doskonalenie, nadzór oraz standaryzacja.

Ciekawostka. 14 zasad Deminga - "dekalog" obiektywnego i skutecznego działania

Deming znany jest również ze swoich 14 zasad postępowania, które miały dla niego istotne znaczenie. Liczba tych zasad z czasem ulegała zmianie. Zmianie podlegała również ich interpretacja – głównie w zależności od doświadczeń opisujących i komentujących je autorów. Te zasady są ponadczasowe i uniwersalne. Często znajdują swoje miejsce w treściach akademickich oraz w trakcie wykładów dla studentów MBA lub akademii managerskich.

Poniżej – w formie ciekawostki, 14ście zasad Deminga wraz z krótkim komentarzem.

- Wytrwałość w zamierzeniach zawsze prowadzi do zdobycia cennego doświadczenia,

- Zaakceptowanie nowej filozofii ma sens tylko wtedy, gdy ta nowa filozofia jest użyteczna,

- Eliminacja metod masowej kontroli powoduje naturalny wzrost świadomości i odpowiedzialności,

- Niska cena a jakość – wybór należy do Klienta. Z reguły ci, którzy doceniają jakość istnieją dłużej,

- Nieustanne doskonalenie to coś na co masz wpływ i w ten sposób możesz pomóc szczęściu,

- Uczenie się nowych umiejętności to jedyna rzecz, której nikt Tobie nie odbierze,

- Przywództwo prawdziwe stwarza możliwość naśladowania, testowania i uczenia się. Alternatywą jest imitacja,

- Eliminacja strachu poprzez zdobywanie wiedzy jest skuteczniejsza niż odwaga i brnięcie w nieznane

- Przełamanie barier to pierwszy krok ku wiedzy

- Eliminacja sloganów to oszczędność czasu

- Eliminacja limitów pracy prowadzi do postępu

- Eliminacja oceniania prowadzi do szacunku

- Ciągły rozwój daje możliwość zdobywania wiedzy

- Transformacja musi mieć jasny cel

Jeśli zainteresował Cię temat opisujący Cykl PDCA. Potrafisz efektywnie przeprowadzić plan działania dla swojej firmy, umiesz wykorzystać w praktyce metody rozwiązywania problemów. Dysponujesz wiedzą jak wykorzystać cykl Deminga na każdym etapie procesu – zapraszamy Cię do przeczytania pozostałych naszych artykułów, na których dowiesz się więcej

o narzędziach Lean Management i koncepcji zarządzania jakością.

Zapraszamy do kontaktu.